Immaginiamo per un attimo di poter integrare gli impianti produttivi di beni e servizi con le tecnologie digitali, al punto tale da creare sistemi ibridi produttivi, commerciali o logistici che siano in grado di creare, gestire, interpretare e quindi valorizzare una grande e preziosa mole di dati. Sensorizzazione dei macchinari e dei processi produttivi, integrazione della parte fisica dell’azienda con i sistemi informativi utilizzati, monitoraggio dei comportamenti di consumo degli utenti/clienti, integrazione dei social network come canali di ascolto, geolocalizzazione e tracking della merce, registrazione delle transazioni economiche. Sono tutti strumenti che permettono il collegamento della parte fisica dei macchinari, delle materie prime, dei semilavorati e dei prodotti finiti con il loro “duale digitale”. In questo modo i dati ottenuti sono interpretati e trasformati in informazioni capaci di migliorare, solo per fare alcuni esempi, la gestione dei magazzini, la produzione o le movimentazioni interne della merce. Sono queste le immense possibilità date dalla quarta rivoluzione industriale. È questa l’Industria 4.0!

I risultati? Si va dall’incremento della produttività e dell’efficienza degli impianti alla completa tracciabilità dei prodotti, da strategie di marketing personalizzate al monitoraggio del processo produttivo, dall’abbattimento dei costi di magazzino alla manutenzione predittiva dei macchinari. Imprenditori e manager avranno a disposizione informazioni preziose, attraverso cui prendere decisioni basate su dati ed evidenze piuttosto che su supposizioni o opinioni soggettive. Data-driven è la parola chiave. In questo contesto si possono soddisfare le esigenze del singolo cliente anche nelle produzioni di massa, si possono effettuare modifiche in corso d’opera, e c’è la capacità di rispondere in modo flessibile alle interruzioni della produzione e ai guasti.

Il primo elemento chiave su cui si basa il paradigma dell’industria 4.0 è la possibilità, data dalle odierne tecnologie, di inserire capacità di elaborazione, autonomia e automazione in tutte le fasi del processo produttivo di beni o servizi. Il tutto mediante sensoristica industriale e tecnologie ICT pervasive e mobili centrate sull’Internet delle Cose (IoT o Internet of Things), ovvero un sistema globale caratterizzato da connettività pervasiva che abilita l’interazione e la cooperazione tra “oggetti” sempre più “intelligenti”. Possiamo dunque far interagire prodotti e macchinari, macchinari, macchinari e utenti, mediante computer tradizionali e dispositivi mobili come smartphone e tablet.

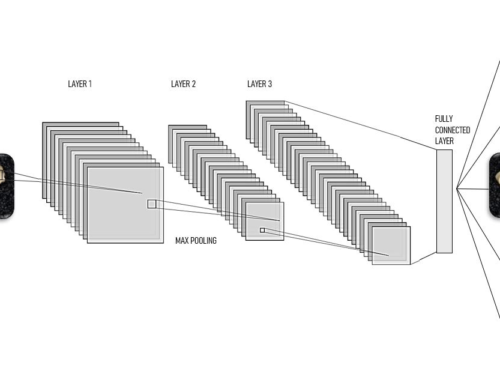

Il secondo elemento chiave dell’Industria 4.0 è l’elaborazione dei dati che provengono da queste tecnologie, che permettono di ottenere informazioni preziosissime e in tempo reale. Mediante tecniche proprie della Data Science, sviluppo di modelli statistici e matematici, algoritmi e visualizzazioni, si trasformano dati complessi in risultati significativi per ogni aspetto del business. Si va dal Deep learning all’elaborazione del linguaggio naturale (NLP), dal riconoscimento delle immagini alle applicazioni Big Data.

Alcuni esempi?

Prevedere i guasti invece di trovarsi continuamente in situazioni di emergenza, con l’aiuto di modelli matematici e statistici: Manutenzione Predittiva.

Ottimizzare le pratiche agricole facendo sì che si adattino alle effettive condizioni dei campi, aumentarne l’efficienza e ridurre l’impatto ambientale: Agricoltura di Precisione.

Attraverso la sensoristica e le Wireless Sensor Network, l’interazione tra prodotti e macchinari mediante RFID e NFC, tra macchinari e utenti mediante dispositivi mobili e tablet si arriva all’Internet delle Cose.

La moltitudine di dati prodotti viene trasformata in informazioni preziose per il business: Big Data Analytycs.